消費エネルギー・原単位可視化システム

エネウォッチャー(Enewatcher)

見たい時に、見たい情報を、すぐ見ることができる。エネルギーの可視化によって、

社員一人ひとりの省エネに対する意識が大きく変化しました。

自動車・産業車両の部品及び製品を開発・設計・製造から販売まで手がける株式会社東海理化(以下、東海理化)さま。中長期環境目標「カーボンニュートラル戦略2030」への取り組みの第一歩として、製造におけるエネルギーの消費状況を、設備やライン単位で管理・把握し、効果検証することで環境負荷低減に繋げていくことを、検討されていました。

そんな課題に対し、弊社の強力なパートナーである協伸工業株式会社(以下、協伸工業)さまと連携してご紹介した製品が、消費エネルギー・原単位可視化システム「Enewatcher*」。社員全員がWeb環境で消費エネルギーを閲覧できる手軽さと、徹底追求した可視化で直感的に現状を把握し、比較・分析できることが特長です。

東海理化さまでは、操作感を含めた使いやすさが大きな決め手となりご採用いただきました。実際に使用エネルギー量が可視化されたことで社員の意識にも大きな変化があり、省エネ活動が活発になったと評価をいただいています。

今回は導入を検討いただいた東海理化の小島さま、吉村さま、そして本社工場で導入の際に現場を管理された山本さま、音羽工場で同じく現場を管理された竹下さまにお話を伺いました。

CN/CE戦略推進室 環境推進グループ グループマネージャー 小島さま

CN/CE戦略推進室 環境推進グループ 主幹 吉村さま

大口工務部 管理室 主幹 山本さま

音羽工務部 施設管理室 原動力G 竹下さま

小島さま

-導入前に感じられていた課題について教えてください。

小島さま:弊社では2050年までにCO2排出量を実質ゼロにする目標を設定し、そのマイルストーンとして「カーボンニュートラル戦略2030」を策定しました。それに伴い、生産戦略において工場CO2排出量の目標などが定められたのですが、そもそも工場全体のエネルギー消費状況を把握できておらず、社員それぞれが感覚的に行動しており、どう取り組めばいいのかわからない、という課題がありました。まずは可視化が必要だと感じましたが、データを解析するにも十分な量のメータ計測ができているとは言えない状況でした。

そんな中、普段から工場内の設備やサービスなどでお世話になっている協伸工業さまにエネルギー可視化システムについてご相談したところ、日立プラントサービスの「Enewatcher」を紹介いただいたことが導入のきっかけとなりました。ほかにもお付き合いのある会社さまにお声がけし、計4社の中から各種比較評価を行った上で、Enewatcherを採用しました。

吉村さま

-Enewatcherを採用した決め手について教えてください。

吉村さま:一つ目は、社員が「誰でも」使用できること。Enewatcherはイントラネットに繋がっていれば、ログインするだけでいつでもどこでもデータを見ることができます。社員のPCに専用のソフトウェアはインストール不要なため、手間なく社員が閲覧できるというのは大きな決め手でした。

二つ目は、生産ライン別のCO2排出量を社内LCA*システムに受け渡せること。工場単位でのカーボンニュートラルだけでなく、サプライチェーンにおけるCO2軽減のため、今後、製品単位でのCO2量算出などが必要となります。Enewatcherは電力量、エア量、ガス量などをあらかじめ設定した単価や換算係数を設定しておけば、生産ラインのCO2排出量を自動的に算出し、LCAシステムに受け渡すことができます。導入前は算出するためのロジックはありましたが、実測データをひも付けられていなかったため、Enewatcherであれば社内LCAシステムに反映ができるという点も決め手となりました。

-導入にあたって苦労されたことはありますか?

吉村さま:計測ポイントがとても多いため、まずはその調査が大変でした。どこにどれだけ必要か、ということに加え、どんな組み合わせにするのが最適なのか、検討を重ねながら進めました。また、工事の際も生産ラインの停止を最小限にとどまるよう注意しながら現場調整を行っていきました。

導入の際は協伸工業さまにセンサ取り付けや社内関係者との調整などご協力いただいほか、日立プラントサービスからも速やかにシステム変更ができる仕組みをご提案いただけたため、非常に助かりました。

無線エネルギー計測盤(生産ライン別に設置)

無線親機盤(各工場に1面設置、左は外観、右は盤内部)

山本さま

-導入後、どのような効果を感じられますか?

山本さま:エネルギーの使用状況が可視化されたことで、現場の社員のモチベーションはとても高くなったと感じています。今までも省エネには取り組んでいましたが、それぞれの社員がわかる範囲でのみ改善を行うような形でした。ですが、今回の導入でどの生産ラインがエネルギーを無駄にしているのかを端的に確認できるようになったので、改善への意識が高まったと感じています。また、改善後の効果もデータで見えるので、継続にも繋がっています。

吉村さま:社員の意識が変わった、というのは本当に大きいですね。消し忘れなども可視化されるので、どの無駄をなくせば改善に繋がるのか、という意識が以前より強くなったと感じます。

-特に便利だと感じられる機能やポイントを教えてください。

小島さま:拡張性が高く、私たちが使いやすいように画面を作成してご提案いただけることが嬉しかったです。具体的には、オフサイトPPAサービスを利用しているのですが、そのサービスで得られた再生可能エネルギーをEnewatcherで表示させることができるのはとても助かりました。今まではダウンロードしたデータをグラフ化して見比べる、という工程が必要でしたが、今はEnewatcherでCO2排出量管理に必要なデータは集約できているので非常に便利ですね。

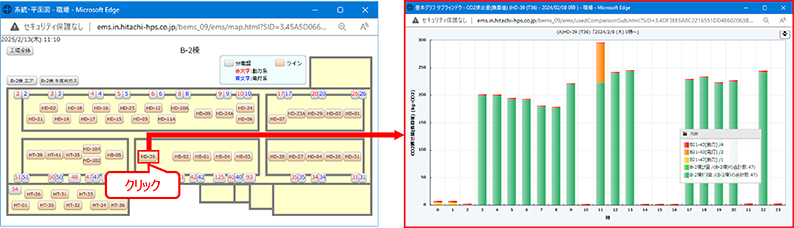

吉村さま:生産ラインが平面図にレイアウトされたマップをクリックするだけで見たいデータが表示される、「レイアウトメニュー機能」も便利です。製造現場の方々が見慣れたマップで感覚的にグラフ表示を行えるので、現場の方からも使いやすいという声を聞いています。

竹下さま

竹下さま:ほかにも、期間を指定してデータを比較したい時に、すぐに比較表示できるのが便利だと感じます。昨年同月比や月別など、多数のグラフを容易に比較できるので、なぜ消費量が増えているのかをすぐに特定できるのが嬉しいです。たとえば、何か異常を感じた時に、すぐに過去のデータを振り返ったり、1時間単位で確認することで、リアルタイムでその要因を特定できるのは魅力だと感じますね。見たい時に、見たいデータを、すぐに見ることができるというのは非常に嬉しいポイントです。

山本さま:電力量やエア流量だけではなく、CO2換算表示やコスト換算表示も容易に行えるという点も、わかりやすくて嬉しいです。金額だと把握しやすいですし、改善した分だけ金額が抑えられているということがわかると、省エネ活動を行っている実感が持てるので、社員の意識が大きく変わった要因の一つでもあるかと思います。

社内での無駄取り検討会の様子

-Enewatcherを利用していく上で、今後の展望などはありますか?

吉村さま:導入以降、「無駄取り検討会」という会議を定期的に実施しています。社内でEnewatcherを利用しながらどの無駄を減らすことができるかを議論し、実際の改善に繋げているので、こちらは引き続き取り組んでいきたいと思います。

また、Enewatcherは本社工場にモデルラインとして運用し、音羽工場でも導入を開始、次年度には萩工場および豊田工場にも導入予定です。4つの工場でさらに省エネ活動を推進できればと思っています。

小島さま:現状は工場単位でのシステムになっているので、今後展開を行うことで工場単位にとどまらず複数の拠点を一括で管理できるようになればと思います。製造している製品や設備は違うので、単純な比較はできませんが、他の生産ラインで実現できていることが自分たちにもできるのでは、と考えるきっかけになり、社員一人ひとりの自発的な行動に繋がると嬉しいなと思います。

吉村さま:加えて、現状はエネルギーの表示にとどまっていますので、今後はライン別の生産数をカウントし、一つあたりのエネルギー原単位を表示してグラフ化する、ということが当面の目標です。生産数をカウントするシステムは現在社内で立ち上げていますので、そこにひも付けてさらに効率的に取り組めればと思います。

-Enewatcherに対する期待があればお聞かせください。

小島さま:現状、弊社の要望に応えていただき、随時アップデートしていただけるので、非常に助かっています。今後は各工場への展開に伴うソフトの統合や、頻発する生産ライン移動にも対応できる構成になると嬉しいですね。是非その辺りは次年度の計画でご提案をいただき、共に考えていければと思います。今後もよろしくお願いいたします。

| 社名 | 株式会社東海理化 |

|---|---|

| 設立 | 1948年8月30日 |

| 本社 | 〒480-0195 愛知県丹羽郡大口町豊田三丁目260番地 |

| 資本金 | 228億円(2024年3月末時点) |

| 事業内容 | 自動車用電装部品、自動車用車体部品、一般電気部品などの製造販売 |

| 従業員数 | 20,247人(2024年3月末時点) |

| 関連リンク |